Brzi rast SiC monokristala pomoćuCVD-SiC BulkIzvor metodom sublimacije

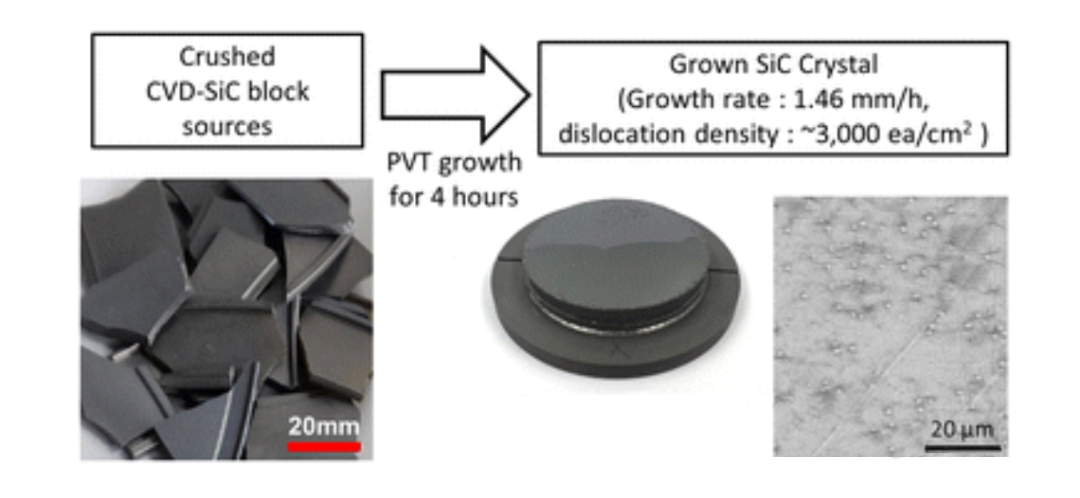

Korištenjem recikliranogCVD-SiC blokoviKao izvor SiC-a, kristali SiC-a uspješno su uzgojeni brzinom od 1,46 mm/h PVT metodom. Mikrocijevi i gustoće dislokacija uzgojenog kristala pokazuju da je unatoč visokoj stopi rasta kvaliteta kristala izvrsna.

silicijev karbid (SiC)je širokopojasni poluvodič s izvrsnim svojstvima za primjene u visokom naponu, velikoj snazi i visokoj frekvenciji. Njegova je potražnja naglo porasla posljednjih godina, posebno u području energetskih poluvodiča. Za primjenu u energetskim poluvodičima, monokristali SiC uzgajaju se sublimacijom izvora SiC visoke čistoće na 2100–2500°C, zatim rekristalizacijom na klice kristala metodom fizičkog prijenosa pare (PVT), nakon čega slijedi obrada za dobivanje monokristalnih supstrata na pločicama . Tradicionalno,SiC kristaliuzgajaju se PVT metodom pri brzini rasta od 0,3 do 0,8 mm/h za kontrolu kristalnosti, što je relativno sporo u usporedbi s drugim monokristalnim materijalima koji se koriste u poluvodičkim aplikacijama. Kada se kristali SiC uzgajaju pri visokim stopama rasta koristeći PVT metodu, degradacija kvalitete uključujući ugljične inkluzije, smanjenu čistoću, polikristalni rast, formiranje granica zrna te defekte dislokacije i poroznosti nije isključena. Stoga nije razvijen brzi rast SiC-a, a spora stopa rasta SiC-a bila je glavna prepreka produktivnosti SiC supstrata.

S druge strane, nedavna izvješća o brzom rastu SiC koriste metode visokotemperaturnog kemijskog taloženja iz pare (HTCVD) umjesto PVT metode. HTCVD metoda koristi paru koja sadrži Si i C kao izvor SiC u reaktoru. HTCVD još nije korišten za veliku proizvodnju SiC-a i zahtijeva daljnje istraživanje i razvoj za komercijalizaciju. Zanimljivo, čak i pri visokoj brzini rasta od ~3 mm/h, monokristali SiC mogu se uzgajati uz dobru kvalitetu kristala koristeći HTCVD metodu. U međuvremenu, SiC komponente korištene su u poluvodičkim procesima u teškim uvjetima koji zahtijevaju kontrolu procesa izuzetno visoke čistoće. Za primjene procesa poluvodiča, SiC komponente čistoće ~99,9999% (~6N) obično se pripremaju CVD postupkom iz metiltriklorosilana (CH3Cl3Si, MTS). Međutim, unatoč visokoj čistoći CVD-SiC komponenti, one su odbačene nakon uporabe. Nedavno su odbačene CVD-SiC komponente smatrane izvorima SiC za rast kristala, iako su još uvijek potrebni neki procesi oporabe uključujući drobljenje i pročišćavanje kako bi se ispunili visoki zahtjevi izvora rasta kristala. U ovoj studiji koristili smo odbačene CVD-SiC blokove za recikliranje materijala kao izvor za uzgoj SiC kristala. CVD-SiC blokovi za rast monokristala pripremljeni su kao zdrobljeni blokovi kontrolirane veličine, značajno drugačiji u obliku i veličini u usporedbi s komercijalnim prahom SiC koji se obično koristi u PVT procesu, stoga se očekivalo da će ponašanje rasta monokristala SiC biti značajno drugačiji. Prije izvođenja eksperimenata rasta monokristala SiC, izvedene su računalne simulacije kako bi se postigle visoke stope rasta, a toplinska zona je konfigurirana u skladu s tim za rast monokristala. Nakon rasta kristala, uzgojeni kristali su procijenjeni tomografijom presjeka, mikro-Ramanovom spektroskopijom, difrakcijom X-zraka visoke rezolucije i topografijom sinkrotronskog bijelog snopa X-zraka.

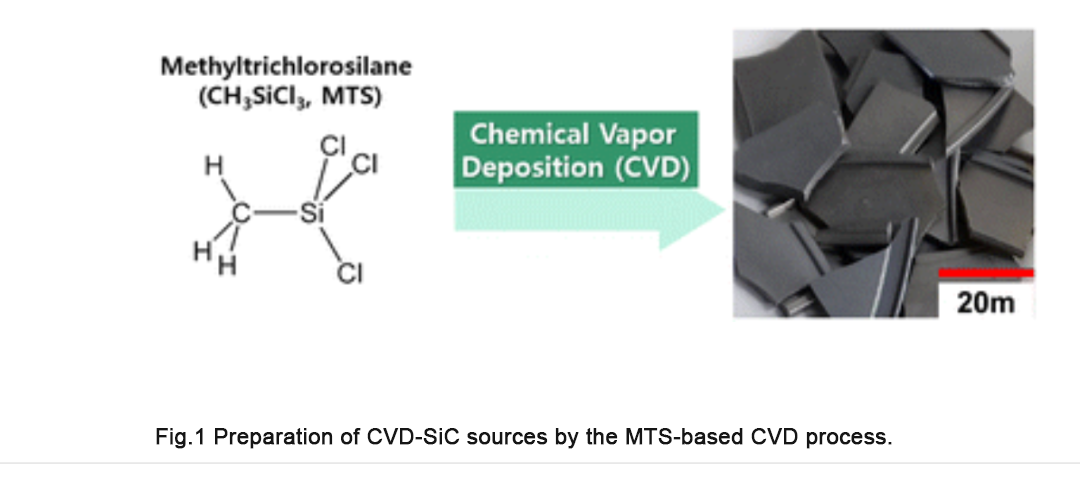

Slika 1 prikazuje CVD-SiC izvor korišten za PVT rast SiC kristala u ovoj studiji. Kao što je opisano u uvodu, CVD-SiC komponente sintetizirane su iz MTS-a CVD postupkom i mehaničkom obradom oblikovane za upotrebu u poluvodiču. N je dopiran u CVD procesu kako bi se postigla vodljivost za primjene u poluvodičkim procesima. Nakon upotrebe u poluvodičkim procesima, CVD-SiC komponente su usitnjene kako bi se pripremio izvor za rast kristala, kao što je prikazano na slici 1. CVD-SiC izvor je pripremljen kao ploče prosječne debljine ~0,5 mm i prosječne veličine čestica od 49,75 mm.

Slika 1: CVD-SiC izvor pripremljen CVD postupkom koji se temelji na MTS-u.

Slika 1: CVD-SiC izvor pripremljen CVD postupkom koji se temelji na MTS-u.

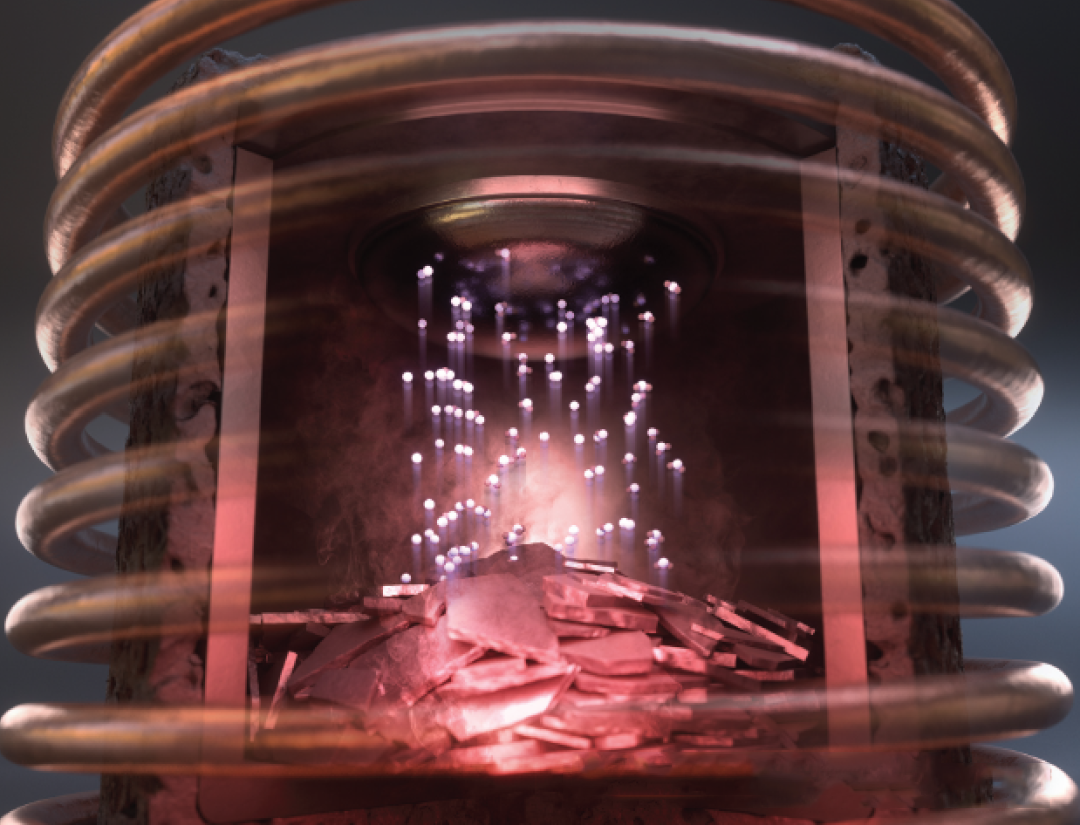

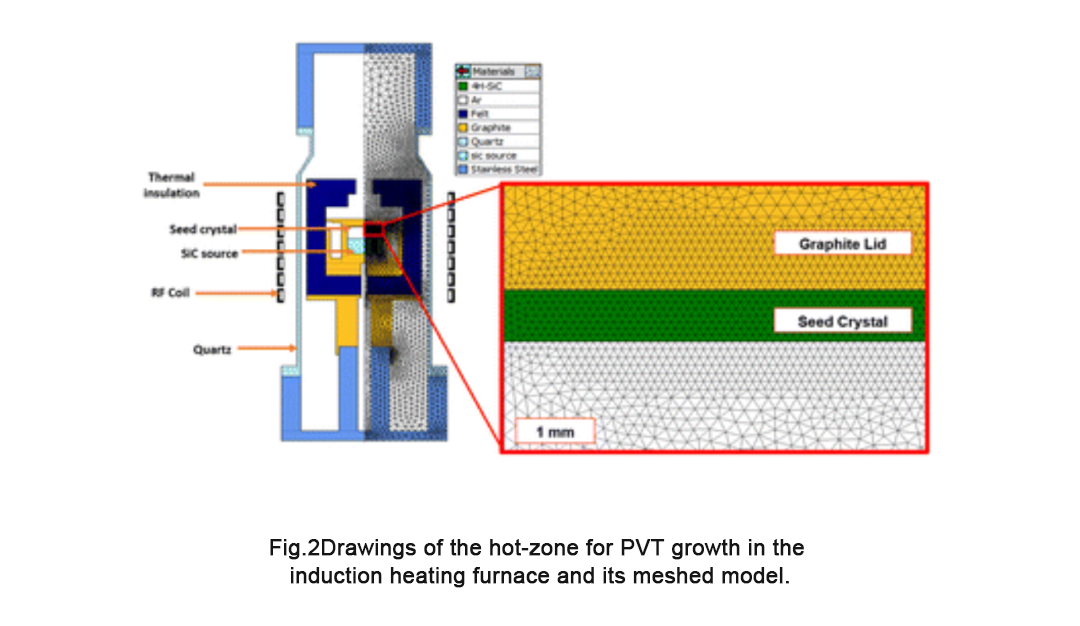

Koristeći CVD-SiC izvor prikazan na slici 1, kristali SiC uzgojeni su PVT metodom u indukcijskoj peći za grijanje. Za procjenu raspodjele temperature u toplinskoj zoni korišten je komercijalni simulacijski kod VR-PVT 8.2 (STR, Republika Srbija). Reaktor s toplinskom zonom modeliran je kao 2D osnosimetrični model, kao što je prikazano na slici 2, sa svojim mrežastim modelom. Svi materijali korišteni u simulaciji prikazani su na slici 2, a njihova svojstva navedena su u tablici 1. Na temelju rezultata simulacije, kristali SiC uzgojeni su PVT metodom u temperaturnom rasponu od 2250–2350°C u Ar atmosferi pri 35 Torr 4 sata. 4H-SiC pločica od 4° izvan osi korištena je kao SiC klica. Uzgajani kristali procijenjeni su mikro-Ramanovom spektroskopijom (Witec, UHTS 300, Njemačka) i XRD visoke rezolucije (HRXRD, X'Pert-PROMED, PANalytical, Nizozemska). Koncentracije nečistoća u uzgojenim kristalima SiC procijenjene su pomoću dinamičke sekundarne ionske masene spektrometrije (SIMS, Cameca IMS-6f, Francuska). Gustoća dislokacije uzgojenih kristala procijenjena je korištenjem topografije rendgenskih zraka sinkrotronskog bijelog snopa na izvoru svjetlosti Pohang.

Slika 2: Dijagram toplinske zone i mrežasti model rasta PVT u indukcijskoj peći za grijanje.

Slika 2: Dijagram toplinske zone i mrežasti model rasta PVT u indukcijskoj peći za grijanje.

Budući da metode HTCVD i PVT rastu kristale u ravnoteži plin-kruta faza na fronti rasta, uspješan brzi rast SiC metodom HTCVD potaknuo je izazov brzog rasta SiC metodom PVT u ovoj studiji. HTCVD metoda koristi izvor plina koji se lako kontrolira protokom, dok PVT metoda koristi čvrsti izvor koji ne kontrolira izravno protok. Brzina protoka koja se osigurava frontu rasta u PVT metodi može se kontrolirati brzinom sublimacije krutog izvora kroz kontrolu raspodjele temperature, ali nije lako postići preciznu kontrolu raspodjele temperature u praktičnim sustavima rasta.

Povećanjem temperature izvora u PVT reaktoru, brzina rasta SiC može se povećati povećanjem brzine sublimacije izvora. Za postizanje stabilnog rasta kristala ključna je kontrola temperature na fronti rasta. Kako bi se povećala brzina rasta bez formiranja polikristala, potrebno je postići visokotemperaturni gradijent na fronti rasta, kao što je prikazano rastom SiC putem HTCVD metode. Neadekvatno okomito provođenje topline na stražnju stranu klobuka trebalo bi raspršiti akumuliranu toplinu na fronti rasta kroz toplinsko zračenje na površinu rasta, što dovodi do stvaranja viška površina, tj. polikristalnog rasta.

Procesi prijenosa mase i rekristalizacije u PVT metodi vrlo su slični HTCVD metodi, iako se razlikuju po izvoru SiC. To znači da je brz rast SiC također moguć kada je stopa sublimacije izvora SiC dovoljno visoka. Međutim, postizanje visokokvalitetnih monokristala SiC u visokim uvjetima rasta putem PVT metode ima nekoliko izazova. Komercijalni prašci obično sadrže mješavinu malih i velikih čestica. Zbog razlika u površinskoj energiji, male čestice imaju relativno visoke koncentracije nečistoća i sublimiraju prije velikih čestica, što dovodi do visokih koncentracija nečistoća u ranim fazama rasta kristala. Dodatno, budući da se kruti SiC raspada u parovite vrste kao što su C i Si, SiC2 i Si2C na visokim temperaturama, kruti C neizbježno nastaje kada izvor SiC sublimira u PVT metodi. Ako je formirana krutina C dovoljno mala i lagana, u uvjetima brzog rasta, male čestice C, poznate kao "C prašina", mogu se prenijeti na površinu kristala snažnim prijenosom mase, što rezultira inkluzijama u uzgojenom kristalu. Stoga, za smanjenje metalnih nečistoća i C prašine, veličina čestica izvora SiC općenito treba biti kontrolirana na promjer manji od 200 μm, a stopa rasta ne smije prelaziti ~0,4 mm/h kako bi se održao spor prijenos mase i isključilo plutanje C prašina. Metalne nečistoće i C prašina dovode do degradacije uzgojenih SiC kristala, što su glavne prepreke brzom rastu SiC putem PVT metode.

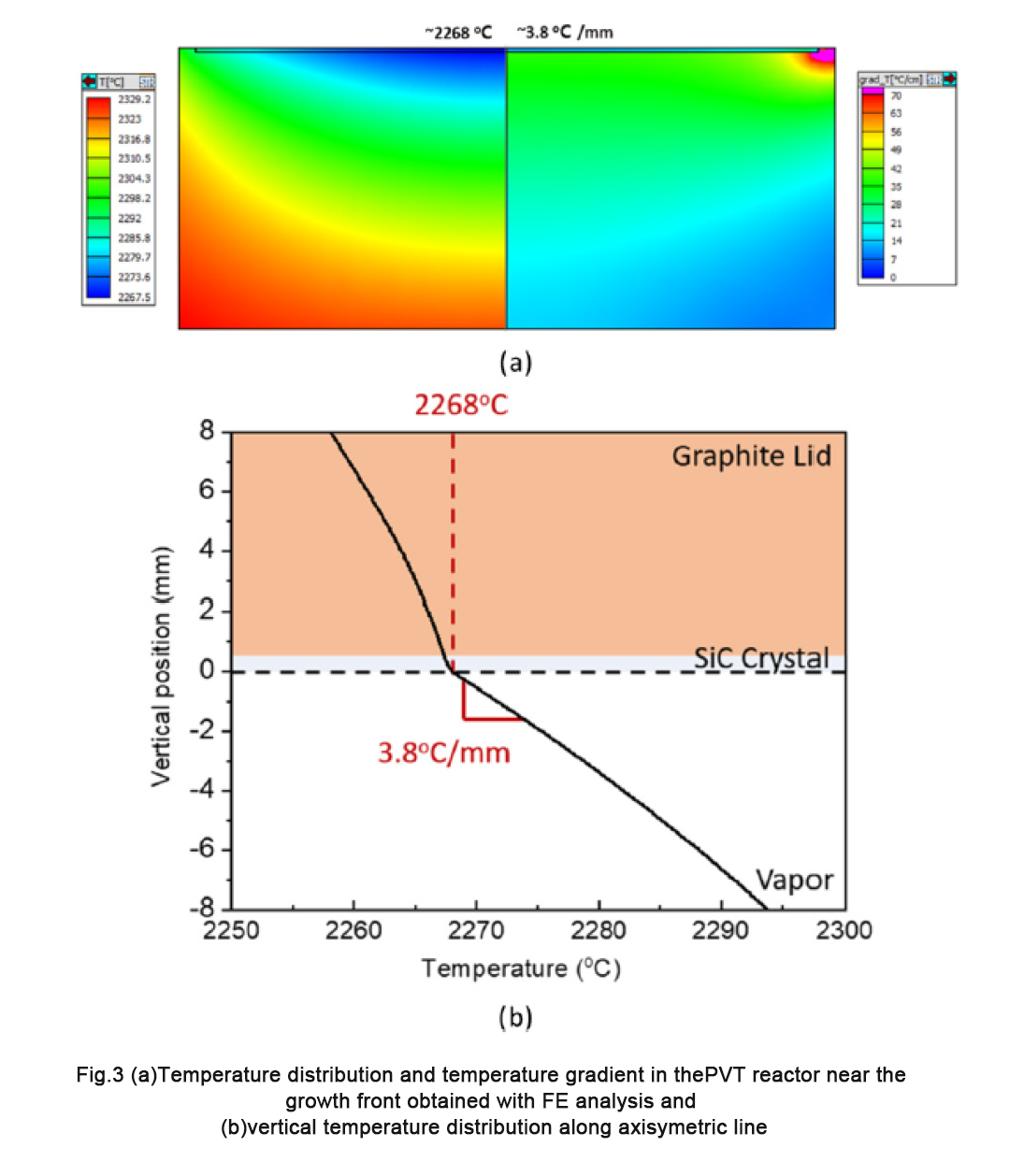

U ovoj studiji korišteni su zdrobljeni CVD-SiC izvori bez malih čestica, eliminirajući plutajuću C prašinu pod snažnim prijenosom mase. Stoga je struktura toplinske zone dizajnirana pomoću PVT metode temeljene na multifizičkoj simulaciji kako bi se postigao brzi rast SiC, a simulirana distribucija temperature i temperaturni gradijent prikazani su na slici 3a.

Slika 3: (a) Raspodjela temperature i temperaturni gradijent u blizini fronte rasta PVT reaktora dobiveni analizom konačnih elemenata, i (b) vertikalna raspodjela temperature duž osnosimetrične linije.

U usporedbi s tipičnim postavkama toplinske zone za uzgoj SiC kristala brzinom rasta od 0,3 do 0,8 mm/h pod malim temperaturnim gradijentom manjim od 1 °C/mm, postavke toplinske zone u ovoj studiji imaju relativno veliki temperaturni gradijent od ~ 3,8 °C/mm pri temperaturi rasta od ~2268 °C. Vrijednost temperaturnog gradijenta u ovoj studiji usporediva je s brzim rastom SiC brzinom od 2,4 mm/h primjenom HTCVD metode, gdje je temperaturni gradijent postavljen na ~14 °C/mm. Iz vertikalne distribucije temperature prikazane na slici 3b, potvrdili smo da u blizini fronte rasta nije prisutan obrnuti gradijent temperature koji bi mogao formirati polikristale, kao što je opisano u literaturi.

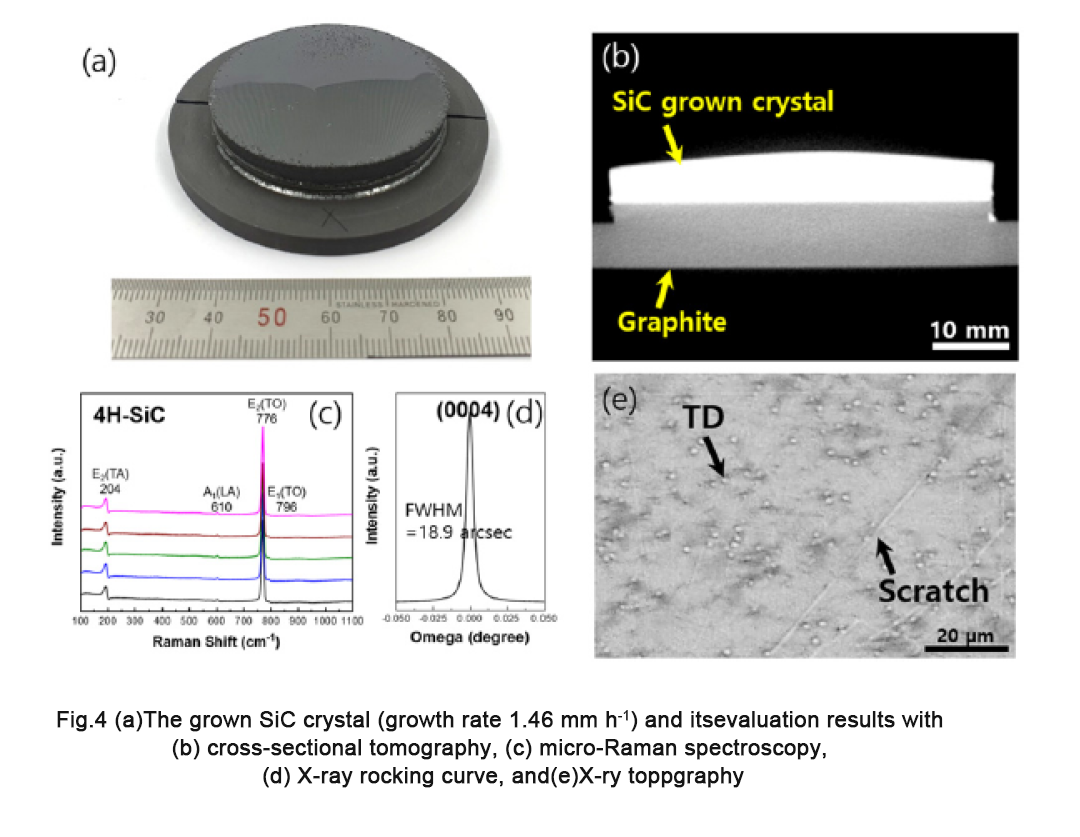

Koristeći PVT sustav, kristali SiC rasli su iz CVD-SiC izvora 4 sata, kao što je prikazano na slikama 2 i 3. Reprezentativni rast kristala SiC iz uzgojenog SiC prikazan je na slici 4a. Debljina i brzina rasta SiC kristala prikazanog na slici 4a su 5,84 mm odnosno 1,46 mm/h. Istražen je utjecaj izvora SiC na kvalitetu, politip, morfologiju i čistoću uzgojenog SiC kristala prikazanog na slici 4a, kao što je prikazano na slikama 4b-e. Tomografska slika poprečnog presjeka na slici 4b pokazuje da je rast kristala bio konveksan zbog suboptimalnih uvjeta rasta. Međutim, mikro-Ramanova spektroskopija na slici 4c identificirala je uzgojeni kristal kao jednu fazu 4H-SiC bez ikakvih politipskih inkluzija. FWHM vrijednost (0004) vrha dobivena analizom krivulje ljuljanja X-zrakama bila je 18,9 lučnih sekundi, što također potvrđuje dobru kvalitetu kristala.

Slika 4: (a) Uzgajani kristal SiC (brzina rasta od 1,46 mm/h) i rezultati njegove procjene s (b) tomografijom presjeka, (c) mikro-Ramanovom spektroskopijom, (d) krivuljom ljuljanja rendgenskih zraka i ( e) rendgenska topografija.

Slika 4e prikazuje topografiju rendgenskih zraka bijelog snopa kojom se identificiraju ogrebotine i urezane dislokacije u poliranoj pločici uzgojenog kristala. Izmjerena je gustoća dislokacije uzgojenog kristala na ~3000 ea/cm², nešto više od gustoće dislokacije kristala klice, koja je bila ~2000 ea/cm². Potvrđeno je da uzgojeni kristal ima relativno nisku gustoću dislokacije, usporedivu s kvalitetom kristala komercijalnih pločica. Zanimljivo je da je brzi rast SiC kristala postignut korištenjem PVT metode sa smrvljenim CVD-SiC izvorom pod velikim temperaturnim gradijentom. Koncentracije B, Al i N u uzgojenom kristalu bile su 2,18 × 10¹⁶, 7,61 × 10¹5 i 1,98 × 10¹⁹ atoma/cm³. Koncentracija P u uzgojenom kristalu bila je ispod granice detekcije (<1,0 × 10¹4 atoma/cm³). Koncentracije nečistoća bile su dovoljno niske za nosače naboja, osim za N, koji je namjerno dopiran tijekom CVD procesa.

Iako je rast kristala u ovoj studiji bio malog razmjera s obzirom na komercijalne proizvode, uspješna demonstracija brzog rasta SiC s dobrom kvalitetom kristala korištenjem izvora CVD-SiC putem PVT metode ima značajne implikacije. Budući da su CVD-SiC izvori, usprkos svojim izvrsnim svojstvima, cjenovno konkurentni recikliranjem odbačenih materijala, očekujemo njihovu široku upotrebu kao obećavajućeg izvora SiC koji će zamijeniti izvore praha SiC. Da bi se CVD-SiC izvori primijenili za brzi rast SiC-a, potrebna je optimizacija raspodjele temperature u PVT sustavu, što postavlja dodatna pitanja za buduća istraživanja.

Zaključak

U ovoj studiji postignuta je uspješna demonstracija brzog rasta kristala SiC korištenjem drobljenih CVD-SiC blokova u uvjetima gradijenta visoke temperature putem PVT metode. Zanimljivo je da je brzi rast SiC kristala ostvaren zamjenom izvora SiC metodom PVT. Očekuje se da će ova metoda značajno povećati učinkovitost proizvodnje SiC monokristala u velikim razmjerima, u konačnici smanjujući jediničnu cijenu SiC supstrata i promičući široku upotrebu energetskih uređaja visokih performansi.

Vrijeme objave: 19. srpnja 2024