Epitaksijalni sloj je specifičan monokristalni film uzgojen na pločici epitaksijalnim postupkom, a supstratna pločica i epitaksijalni film nazivaju se epitaksijalna pločica. Uzgajanjem epitaksijskog sloja silicij-karbida na vodljivoj podlozi od silicij-karbida, homogena epitaksijalna pločica od silicij-karbida može se dalje pripremiti u Schottky diode, MOSFET-ove, IGBT-ove i druge energetske uređaje, među kojima se 4H-SiC supstrat najčešće koristi.

Zbog različitog procesa proizvodnje uređaja za napajanje od silicij-karbida i tradicionalnog uređaja za napajanje od silicija, ne može se izravno proizvesti na monokristalnom materijalu od silicij-karbida. Na vodljivoj monokristalnoj podlozi moraju se uzgajati dodatni visokokvalitetni epitaksijalni materijali, a na epitaksijalnom sloju moraju se proizvoditi različiti uređaji. Stoga kvaliteta epitaksijalnog sloja ima velik utjecaj na performanse uređaja. Poboljšanje performansi različitih energetskih uređaja također postavlja veće zahtjeve za debljinu epitaksijalnog sloja, koncentraciju dopinga i nedostatke.

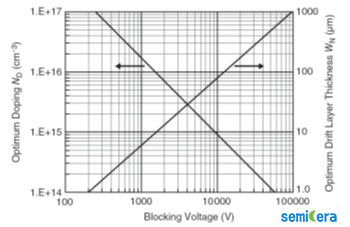

SLIKA 1. Odnos između koncentracije dopinga i debljine epitaksijalnog sloja unipolarnog uređaja i napona blokiranja

Metode pripreme SIC epitaksijalnog sloja uglavnom uključuju metodu rasta isparavanjem, epitaksijalni rast tekuće faze (LPE), epitaksijalni rast molekularne zrake (MBE) i kemijsko taloženje iz pare (CVD). Trenutačno je kemijsko taloženje iz pare (CVD) glavna metoda koja se koristi za proizvodnju velikih razmjera u tvornicama.

| Način pripreme | Prednosti procesa | Nedostaci procesa |

|

Epitaksijalni rast u tekućoj fazi

(LPE)

|

Jednostavni zahtjevi za opremu i jeftine metode rasta. |

Teško je kontrolirati morfologiju površine epitaksijalnog sloja. Oprema ne može epitaksizirati više pločica u isto vrijeme, ograničavajući masovnu proizvodnju. |

|

Epitaksijalni rast molekularne zrake (MBE)

|

Različiti SiC kristalni epitaksijalni slojevi mogu se uzgajati na niskim temperaturama rasta |

Zahtjevi za vakuumom opreme su visoki i skupi. Spora stopa rasta epitaksijalnog sloja |

|

Kemijsko taloženje iz pare (CVD) |

Najvažnija metoda za masovnu proizvodnju u tvornicama. Brzina rasta može se precizno kontrolirati kada se uzgajaju debeli epitaksijalni slojevi. |

SiC epitaksijalni slojevi još uvijek imaju razne nedostatke koji utječu na karakteristike uređaja, tako da se proces epitaksijalnog rasta za SiC mora kontinuirano optimizirati.(TaCpotrebno, vidi SemiceraTaC proizvod) |

|

Metoda rasta isparavanjem

|

Korištenjem iste opreme kao za izvlačenje kristala SiC, postupak se malo razlikuje od izvlačenja kristala. Zrela oprema, niska cijena |

Neravnomjerno isparavanje SiC-a otežava korištenje njegovog isparavanja za uzgoj visokokvalitetnih epitaksijalnih slojeva |

SLIKA 2. Usporedba glavnih metoda pripreme epitaksijalnog sloja

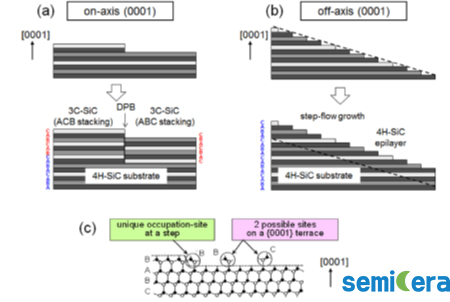

Na podlozi {0001} izvan osi s određenim kutom nagiba, kao što je prikazano na slici 2(b), gustoća površine stepenica je veća, a veličina površine stepenica je manja, a nukleaciju kristala nije lako nastaju na površini stepenice, ali se češće javljaju na mjestu spajanja stepenice. U ovom slučaju postoji samo jedan ključ za nukleaciju. Stoga epitaksijalni sloj može savršeno replicirati redoslijed slaganja supstrata, čime se eliminira problem koegzistencije više tipova.

SLIKA 3. Dijagram fizičkog procesa 4H-SiC metode postupne epitaksije

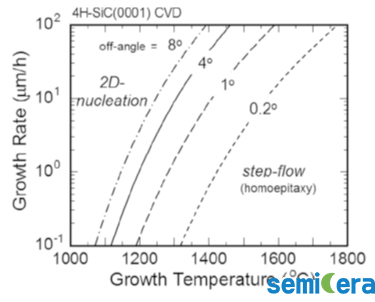

SLIKA 4. Kritični uvjeti za rast CVD metodom epitaksije s 4H-SiC postupnom kontrolom

SLIKA 5. Usporedba stopa rasta pod različitim izvorima silicija u 4H-SiC epitaksiji

Trenutačno je tehnologija epitaksije silicijevog karbida relativno razvijena u primjenama niskog i srednjeg napona (kao što su uređaji od 1200 volti). Ujednačenost debljine, ujednačenost koncentracije dopinga i raspodjela defekata epitaksijalnog sloja mogu doseći relativno dobru razinu, koja u osnovi može zadovoljiti potrebe srednjeg i niskog napona SBD (Schottky dioda), MOS (metalni oksidni poluvodički tranzistor s efektom polja), JBS ( spojna dioda) i drugi uređaji.

Međutim, u području visokog tlaka, epitaksijalne pločice još moraju prevladati mnoge izazove. Na primjer, za uređaje koji trebaju izdržati 10.000 volti, debljina epitaksijalnog sloja mora biti oko 100 μm. U usporedbi s niskonaponskim uređajima, debljina epitaksijalnog sloja i ujednačenost koncentracije dopinga znatno su drugačije, posebice ujednačenost koncentracije dopinga. U isto vrijeme, defekt trokuta u epitaksijalnom sloju također će uništiti ukupnu izvedbu uređaja. U visokonaponskim primjenama, vrste uređaja imaju tendenciju da koriste bipolarne uređaje, koji zahtijevaju veliki životni vijek manjine u epitaksijalnom sloju, tako da proces treba optimizirati kako bi se poboljšao vijek trajanja manjine.

Trenutačno je domaća epitaksija uglavnom 4 inča i 6 inča, a udio velike veličine silicijevog karbida epitaksije raste iz godine u godinu. Veličina epitaksijalne ploče od silicij-karbida uglavnom je ograničena veličinom supstrata od silicij-karbida. Trenutno je 6-inčni supstrat od silicij-karbida komercijaliziran, tako da epitaksijal od silicij-karbida postupno prelazi s 4 inča na 6 inča. Uz kontinuirano poboljšanje tehnologije pripreme supstrata od silicij-karbida i proširenje kapaciteta, cijena supstrata od silicij-karbida postupno se smanjuje. U sastavu cijene epitaksijalne ploče, supstrat čini više od 50% troška, pa se s padom cijene supstrata očekuje i pad cijene epitaksijalne ploče od silicij karbida.

Vrijeme objave: 3. lipnja 2024